安全生产监测预防机制,如何确保安全与效率并存?

- 行业动态

- 2025-03-07

- 11

安全生产监测预防机制

安全生产监测预防机制是保障企业生产安全、降低事故发生风险的重要体系,它涵盖了从风险识别、监测预警到事故预防与应急处理的全过程,以下将从多个方面详细阐述这一机制:

一、风险识别与评估

1、全面的风险排查

企业需要定期对生产设备、工艺流程、作业环境以及人员操作等方面进行全面细致的风险排查,在化工企业中,要检查反应釜的压力、温度控制装置是否正常运行,物料的储存和输送管道是否存在泄漏隐患;在建筑施工现场,要查看脚手架的搭建是否牢固,施工用电是否符合安全规范等,通过这种全面的排查,尽可能发现潜在的危险因素。

采用多种风险识别方法,如现场观察、查阅资料、与员工交流、故障树分析(FTA)和危险与可操作性分析(HAZOP)等,以 HAZOP 为例,它是一种系统化的风险评估方法,通过对工艺流程的各个节点进行分析,识别出可能导致危险的偏差,并评估其后果和发生的可能性,从而确定关键的风险点。

2、风险评估分级

根据风险发生的可能性和后果的严重性,将风险分为不同的等级,通常可以采用风险矩阵的方法进行评估,将风险可能性分为低、中、高三个等级,将后果严重性也分为低、中、高三个等级,形成一个 3×3 的风险矩阵,对于高风险的情况,如化工生产中的易燃易爆物质大量泄漏且可能引发重大爆炸事故,需要立即采取控制措施;对于中风险的情况,要加强监测和日常管理;对于低风险的情况,也不能忽视,仍需持续关注并做好基本的防范工作。

二、监测预警系统

1、传感器与监测设备

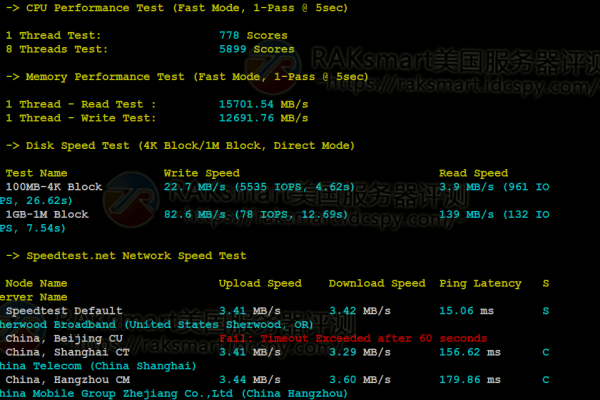

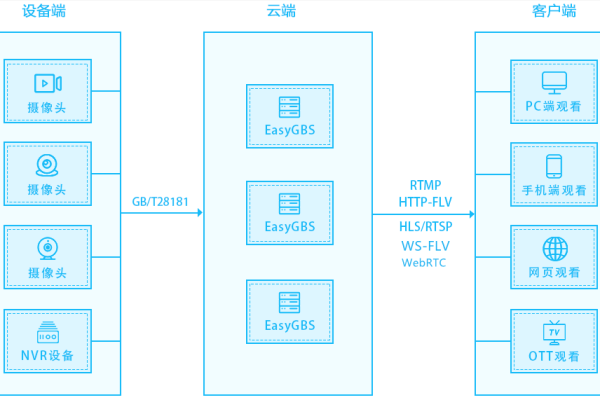

在生产设备和作业环境中安装各类传感器,用于实时监测关键参数,在矿山井下安装瓦斯传感器,实时监测瓦斯浓度;在大型机械设备上安装振动传感器,监测设备的运行状态,提前发现异常振动可能引发的故障,这些传感器将采集到的数据传输到中央控制系统或监控平台。

利用视频监控系统对生产现场进行实时监控,不仅可以监测人员的操作行为是否规范,还能及时发现火灾、泄漏等异常情况,在油库区域设置高清摄像头,全方位覆盖油罐区、装卸油区等重点部位,一旦发现有冒烟、油品泄漏等情况,能够迅速发出警报。

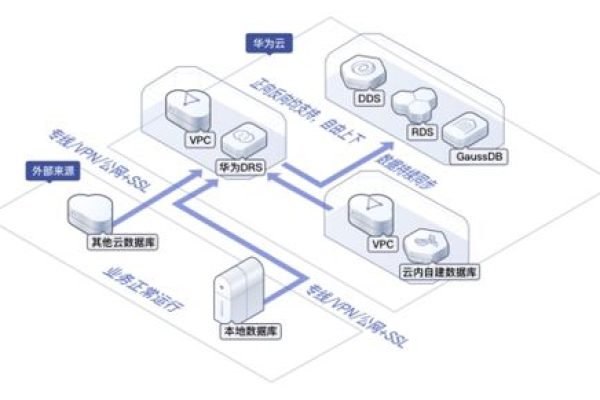

2、数据分析与预警模型

收集监测设备传来的数据后,运用数据分析技术进行处理,通过建立数学模型和算法,对数据进行趋势分析和异常检测,采用时间序列分析方法对设备的运行参数进行分析,预测设备可能出现故障的时间点;利用聚类分析对不同工况下的生产数据进行分类,找出正常工况和异常工况的特征差异,当数据超出设定的阈值或出现异常模式时,预警系统会及时发出警报,通知相关人员采取措施。

三、预防措施与应急响应

1、预防措施制定

根据风险评估结果和监测预警信息,制定针对性的预防措施,对于设备故障风险,制定详细的设备维护计划,包括定期巡检、保养、更换易损件等内容;对于人员操作失误风险,加强员工培训,提高员工的安全意识和操作技能,制定标准化的操作流程和作业指导书,并进行严格的考核。

从管理层面入手,建立健全安全生产管理制度,明确各部门和人员的安全生产职责,加强对生产过程的安全监督和检查,设立安全管理部门,定期组织安全检查和隐患排查治理活动,对违反安全规定的行为进行严肃处理。

2、应急响应预案

制定完善的应急预案,包括综合应急预案、专项应急预案和现场处置方案,综合应急预案是应对各类突发事件的总体框架和行动指南;专项应急预案针对某一类型的事故,如火灾、爆炸、化学品泄漏等,制定具体的应急响应措施;现场处置方案则是针对具体的事故现场,规定了现场人员的应急处置步骤和方法。

定期组织应急演练,检验和提高应急预案的有效性和人员的应急响应能力,演练内容包括火灾扑救、人员疏散、伤员救护等环节,通过模拟真实的事故场景,让员工熟悉应急流程和各自的职责,确保在事故发生时能够迅速、有效地进行应对。

四、持续改进机制

1、事故调查与分析

一旦发生安全事故,立即成立事故调查小组,按照“四不放过”原则(事故原因未查清不放过、责任人员未处理不放过、整改措施未落实不放过、有关人员未受到教育不放过)进行深入调查,调查内容包括事故发生的经过、原因、造成的损失以及相关人员的责任等。

采用科学的方法进行事故分析,如根本原因分析法(RCA),通过层层追溯,找出导致事故发生的根本原因,而不仅仅是表面原因,对于一起设备故障引发的事故,不能仅仅停留在设备本身故障这个表面原因上,还要深入分析是设备的维护保养不到位、采购质量不合格还是操作人员误操作等因素导致的。

2、改进措施实施与跟踪

根据事故调查结果,制定相应的改进措施,并明确责任人和时间节点,改进措施可能包括对设备进行升级改造、修订管理制度、加强员工培训等方面,如果事故原因是设备老化导致的故障,就需要安排资金对设备进行更新换代;如果是管理制度不完善导致的安全隐患,就要对制度进行修订和完善。

对改进措施的实施情况进行跟踪和评估,确保措施得到有效执行并达到预期效果,定期对改进后的情况进行复查,形成安全生产管理的闭环,不断提高企业的安全生产水平。

安全生产监测预防机制是一个综合性的体系,需要企业在各个环节都认真落实各项措施,才能有效预防事故的发生,保障企业的安全生产和员工的生命财产安全。

FAQs

问题 1:如何确保风险识别与评估的准确性?

答:为确保风险识别与评估的准确性,首先要组建专业的风险评估团队,成员包括安全工程师、工艺技术人员、设备专家等,从不同专业角度进行风险识别,要广泛收集信息,包括设备资料、工艺文档、事故案例、员工反馈等,为风险评估提供全面依据,采用多种风险识别方法和评估工具,如前面提到的 FTA、HAZOP 以及风险矩阵等,相互验证和补充,并且要根据实际情况不断更新风险评估结果,因为生产工艺、设备状态、人员配置等可能会发生变化,所以需要定期重新评估风险。

问题 2:应急演练多久进行一次比较合适?

答:应急演练的频率应根据企业的实际情况和风险程度来确定,对于高危行业(如化工、矿山、烟花爆竹等),每年至少应进行一次全面的综合应急演练;对于中风险行业,每 1 2 年进行一次综合演练较为合适;对于低风险行业,每 2 3 年进行一次综合演练即可,但除了综合演练外,还应针对专项应急预案(如消防灭火、泄漏处置等)增加演练次数,一般每个专项预案每年至少演练一次,以确保员工对特定类型事故的应急响应能力,在企业进行重大工艺调整、设备更新或新员工入职较多等情况时,也应适时组织相关应急演练。