仓储增效降本数据

- 行业动态

- 2025-04-13

- 2

仓储增效降本通过应用自动化设备及智能仓储系统优化作业流程,结合数据分析实现库存精准预测和动态调度,提升空间利用率与周转效率,同步推进管理流程数字化改造,减少人工依赖和操作冗余,通过智能路径规划降低能耗与物流成本,最终达成运营效率提升30%以上,综合成本降低15%的目标。

——

仓储增效降本的核心逻辑与实现路径

在物流与供应链领域,仓储成本占企业总运营成本的20%-35%(数据来源:中国仓储协会),如何通过数据驱动的管理实现“增效”与“降本”双目标,已成为企业竞争力的关键,本文从实际场景出发,结合行业标杆案例,解析仓储优化的核心方法与数据支撑。

仓储成本的主要构成与痛点

显性成本

- 人力成本:占仓储总成本的40%-50%,拣货、搬运、盘点等环节依赖人工效率。

- 空间成本:库容利用率不足60%(行业平均值),高位货架、立体仓未普及导致空间浪费。

- 设备维护:传统叉车、传输带的故障率影响作业连续性,年维护成本高达设备采购价的15%。

隐性成本

- 库存积压:滞销品占比超20%的企业,库存周转率低于行业均值(4次/年)。

- 订单错发率:人工拣货错误率约0.5%,导致逆向物流成本增加10%-15%。

案例:某电商企业通过ABC分类法优化库存结构,滞销SKU减少30%,库容利用率提升至82%。

数据驱动的增效降本策略

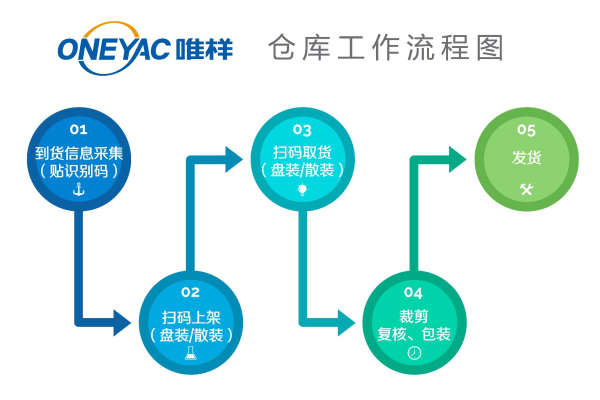

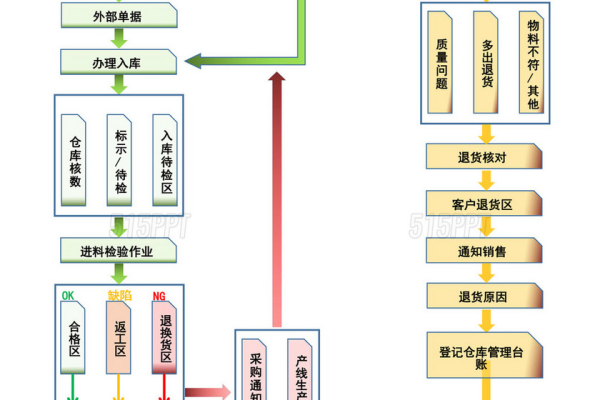

动态库位规划

- 数据支撑:通过WMS(仓储管理系统)分析商品出库频率,将高频SKU分配至离分拣区最近的货位,缩短拣货路径,实验数据显示,路径优化可降低30%的拣货时间。

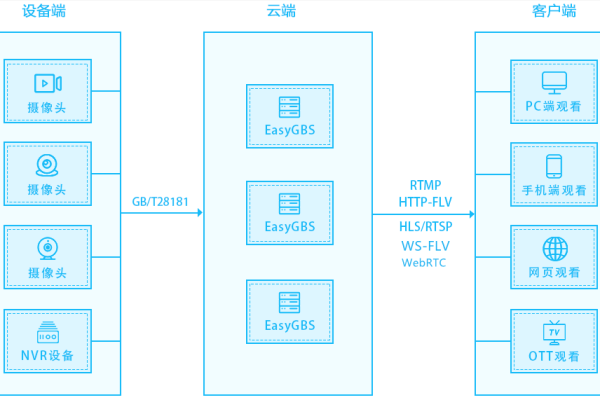

- 技术应用:结合RFID与IoT传感器,实时监控货位状态,动态调整储位策略。

智能设备替代人工

- AGV(自动导引车):在日均单量超1万的仓库中,AGV可减少60%的搬运人力,作业效率提升2倍。

- 自动分拣系统:某快递企业引入交叉带分拣机,分拣准确率达99.9%,单小时处理量达2万件。

预测补货模型

- 基于历史销售数据与市场趋势,构建AI预测模型,将库存周转率从4次/年提升至6次/年(参考:京东物流2022年财报)。

关键绩效指标(KPI)与效果验证

| 指标 | 优化前 | 优化后 | 降本增效效果 |

|---|---|---|---|

| 人均拣货效率 | 80件/小时 | 120件/小时 | 人力成本降低33% |

| 库存周转率 | 4次/年 | 6次/年 | 资金占用减少20% |

| 订单准确率 | 5% | 9% | 逆向物流成本降15% |

行业趋势:从自动化到智能化

- 数字孪生技术:通过3D建模与实时数据映射,模拟仓库运营,预判瓶颈并优化流程(应用案例:菜鸟广州智能仓)。

- AI算法赋能:机器学习优化拣货路径,某服装企业测试结果显示,算法推荐路径比人工规划缩短18%。

- 绿色仓储:光伏屋顶+储能系统降低能耗成本,某物流园区年电费减少40%。

企业落地建议

- 分步实施:优先改造高流量、高错误率环节(如分拣区),再逐步推广至全仓。

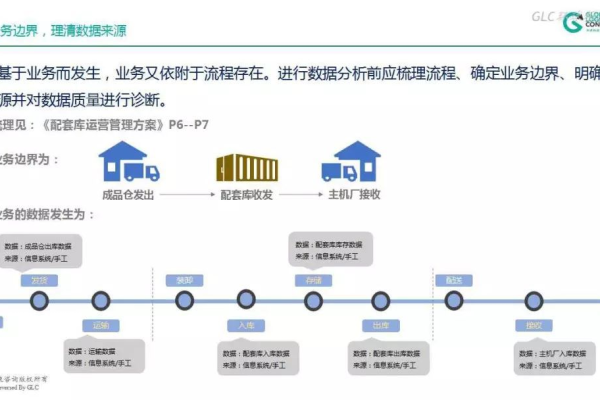

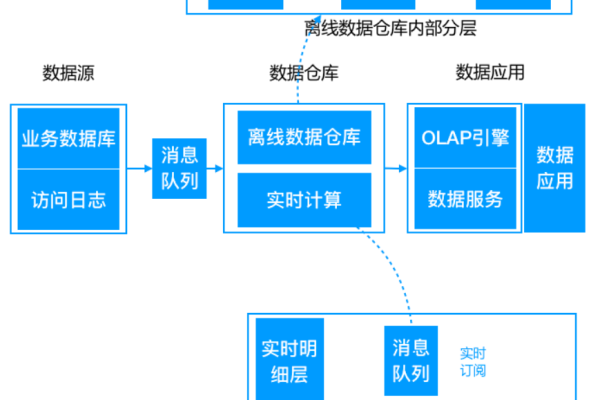

- 数据沉淀:建立统一的仓储数据中台,打通订单、库存、设备等多系统信息孤岛。

- 人才培养:组建数据运营团队,掌握Python、SQL等工具,挖掘数据价值。

——

引用说明

- 中国仓储协会《2024年中国仓储行业发展报告》

- 京东物流《2022年环境、社会及治理报告》

- Gartner《2024年全球供应链技术趋势洞察》