仓储基础数据录入心得

- 行业动态

- 2025-04-12

- 1

数据准确性高于一切

源头把控

入库阶段的验收环节是数据准确的第一道防线,需严格核对实物与采购单的品名、规格、批次、数量,避免“带病数据”进入系统,推荐使用“双人复核”机制,一人清点、一人记录,交叉验证减少人为误差。技术替代人工

手工录入错误率普遍在2%-4%,而条码/RFID扫描可将错误率降至0.1%以下,某快消品企业引入PDA设备后,入库效率提升40%,数据差异投诉下降75%。

标准化编码与命名规范

统一编码规则

采用国际通用的GS1标准或企业自建编码体系,确保SKU(库存单位)与实物一一对应,编码“A01-B2024-05”可解析为:A仓库01货架、B类商品、2024年第5批次。避免语义歧义

命名时需剔除“大号/小号”“新款/老款”等模糊描述,以可量化的参数(如尺寸、材质、颜色代码)作为命名依据。

全流程分段管控

将数据录入拆解为可监控的节点,建立SOP(标准操作流程):

- 到货验收 → 2. 分类上架 → 3. 系统录入 → 4. 二次核验 → 5. 数据同步

每个环节设置检查点,例如入库时需拍照留存外包装信息,上架后扫描货位码绑定库存位置。

善用系统功能降本增效

数据预填与校验

在WMS(仓储管理系统)中预设商品基础属性,录入时自动填充字段;设置逻辑校验(如“入库数量≤采购单数量”),触发异常提醒。批量操作与模板化

对周期性到货的固定品类,可使用Excel模板批量导入,减少重复劳动,注意模板需锁定必填字段格式(如日期设为YYYY-MM-DD)。

建立动态维护机制

实时更新原则

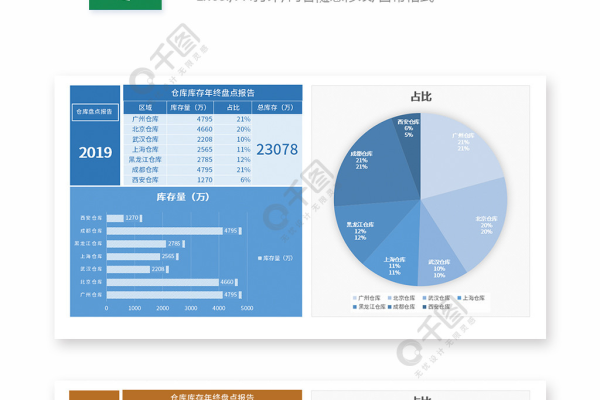

出入库操作需“完成即录入”,延迟超过4小时易造成账实不符,某第三方物流公司曾因未及时更新出库数据,导致超卖损失超百万元。周期性盘点校准

采用ABC分类法:A类高值商品每日抽检,B类周检,C类月检,将盘点差异率纳入KPI考核,推动数据持续优化。

人员培训与权限管理

分角色培训

针对新员工开展“理论+实操”考核,重点强化易错点(如单位换算、批次区分),定期组织典型案例复盘会,例如因混淆“箱”与“件”导致的发货错误。最小权限原则

通过账号权限控制数据修改范围:普通员工仅可新增记录,主管级可修正基础字段,核心参数(如保质期、存储条件)需申请审批后由管理员调整。

异常数据溯源分析

搭建数据异常处理闭环:

- 发现异常(如库存负数)→ 2. 锁定环节(采购/入库/出库)→ 3. 根因分析 → 4. 纠正预防

推荐使用“5WHY分析法”深挖问题本质,某次盘点短少50件货物,溯源发现因临时借用未走系统流程,最终推动上线电子借还模块。

数据价值深度挖掘

基础数据可作为决策支持依据:

- 库存周转分析:识别滞销品,优化采购计划。

- 货位热力图:根据出入库频率调整存储策略,将高频商品移至易取区域。

- 供应商评估:统计到货准时率、质检合格率,优化供应商合作。

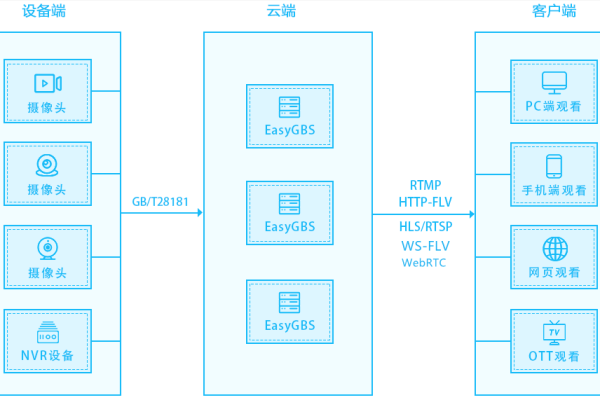

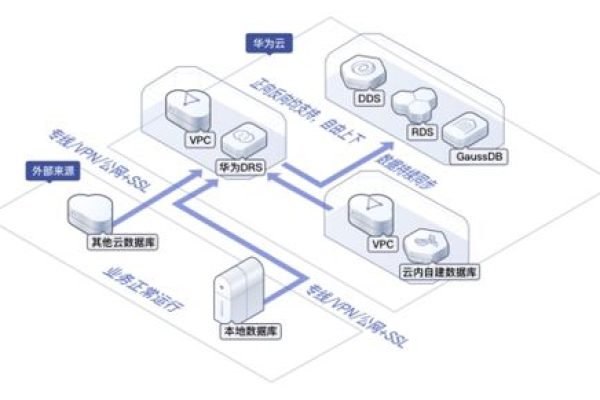

安全备份与灾备方案

- 每日增量备份 + 每周全量备份至云端或物理服务器。

- 定期演练数据恢复流程,确保突发情况下(如系统崩溃、误删除)30分钟内恢复最近节点数据。

实战案例参考

某医疗器械仓库通过三项改进实现数据零差错:

- 采购订单自动同步至WMS,到货后扫描PO号调取预存数据;

- 启用RFID通道机,批量读取托盘数据,单次入库耗时从45分钟缩短至8分钟;

- 设置效期预警规则,提前90天提示近效期库存,损耗率降低62%。

仓储数据管理绝非简单的“输入数字”,而需要流程设计、技术工具、人员意识的三重保障,每一次精准录入,都在为供应链的敏捷响应夯实基础,随着物联网与AI技术的普及,未来的数据采集将更自动化,但人为建立的严谨体系始终是智能化的底层支柱。

引用说明

- 《仓储物流标准化操作指南》(中国物流与采购联合会,2022)

- GS1全球标准体系白皮书

- 亚马逊物流中心WMS操作手册(内部培训版)

- 案例数据来源:Logistics Management杂志2024年行业调研报告