仓储优化毕设数据

- 行业动态

- 2025-04-07

- 4

仓储优化毕业设计数据分析

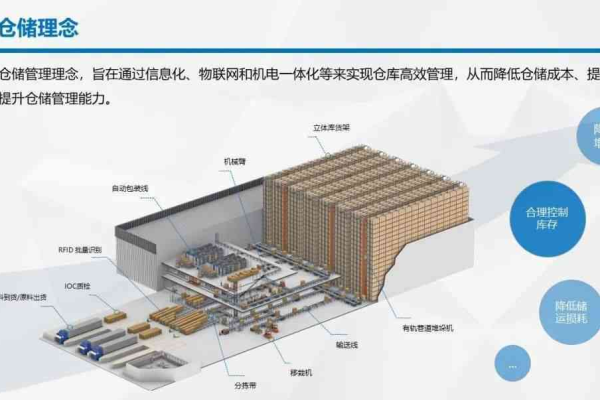

在现代物流管理中,仓储优化是提高供应链效率的关键环节,通过科学的数据分析和合理的仓储布局规划,可以显著降低运营成本,提升库存周转率和客户满意度,以下是一份关于仓储优化毕业设计的数据分析报告,旨在通过数据驱动的方式,探讨如何实现仓储空间的最大化利用和作业效率的提升。

一、项目背景与目标

随着电子商务的快速发展,仓储需求日益增长,如何在有限的空间内高效存储和管理货物成为企业面临的挑战,本毕业设计旨在通过对现有仓储数据的深入分析,提出一套可行的仓储优化方案,以期达到以下目标:

1、提高仓储空间利用率至少20%。

2、缩短订单处理时间,提升出库效率30%。

3、降低库存持有成本,减少资金占用。

4、增强仓库管理的灵活性和响应速度。

二、数据收集与预处理

1. 数据来源

库存数据:包括商品SKU、库存数量、入库时间等。

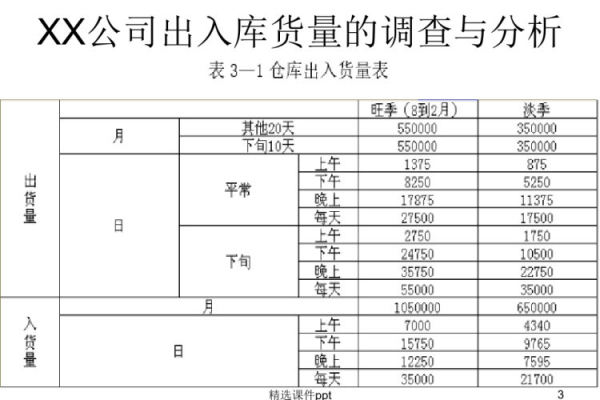

销售数据:历史销售记录、季节性波动、促销活动影响等。

仓库布局图:当前仓库的物理布局,包括货架位置、通道宽度、拣选区域等。

作业流程数据:入库、存储、拣选、包装、出库等环节的时间记录和资源消耗。

2. 数据清洗与整理

去除重复和无效数据。

统一数据格式,如日期格式、数量单位等。

填补缺失值,采用平均值、中位数或预测模型进行估算。

对分类数据进行编码,便于后续分析。

三、数据分析方法

1. 库存分析

ABC分类法:根据商品的重要性(销售额)和流动性(销售频率)将库存分为A、B、C三类,优先管理高价值商品。

库存周转率分析:计算不同商品的库存周转天数,识别滞销品和畅销品。

2. 空间利用率分析

货架利用率:测量各货架的实际使用情况,包括空置率、满载率等。

仓库容量规划:基于历史销售数据预测未来库存需求,评估现有仓库容量是否满足需求。

3. 作业效率分析

订单处理时间:统计从接单到出库的平均时间,识别瓶颈环节。

拣选路径优化:利用图论算法(如Dijkstra算法)计算最短拣选路径,减少行走距离。

四、数据分析结果与优化建议

| 指标 | 当前值 | 目标值 | 优化措施 |

| 空间利用率 | 70% | 90% | 重新规划货架布局,引入立体存储系统 |

| 订单处理时间 | 2小时 | 1.4小时 | 优化拣选路径,引入自动化分拣设备 |

| 库存周转率 | 4次/年 | 6次/年 | 实施JIT库存管理,减少安全库存量 |

| 库存持有成本 | 100万元 | 80万元 | 通过ABC分类法优化库存结构,降低高价值商品库存 |

具体优化措施如下:

1、重新规划货架布局:根据商品ABC分类结果,将高价值商品放置在靠近出库口的位置,减少拣选时间;调整货架间距,增加存储密度。

2、引入立体存储系统:对于体积较小、重量轻的商品,采用多层货架或自动化立库,提高空间利用率。

3、优化拣选路径:利用WMS系统的波次拣选功能,结合Dijkstra算法生成的最短路径,减少员工行走距离,提升拣选效率。

4、实施JIT库存管理:与供应商建立紧密合作关系,实现准时制供货,减少不必要的库存积压。

5、加强库存监控与预警:设置库存上下限,当库存接近或超过阈值时自动触发补货或促销机制,保持合理库存水平。

本研究通过对仓储数据的全面分析,提出了一系列针对性的优化措施,旨在提高仓储空间利用率、缩短订单处理时间和降低库存持有成本,随着物联网、大数据和人工智能技术的发展,仓储优化将更加智能化、精细化,通过RFID技术实现实时库存监控,利用机器学习算法预测需求变化等,绿色仓储也是未来发展的趋势之一,注重节能减排和可持续发展将成为仓储行业的重要议题。

FAQs

Q1: 如何确保优化方案的实施效果?

A1: 实施过程中应持续监控关键指标的变化情况,如空间利用率、订单处理时间等,并与预设目标进行对比,收集员工反馈,及时调整不合理之处,可以定期进行效果评估,如每季度或半年一次,根据评估结果进行必要的调整和优化,还应考虑建立激励机制,鼓励员工积极参与优化过程,提高工作效率和准确性。

Q2: 如果遇到不可预见的需求波动怎么办?

A2: 面对不可预见的需求波动,首先应保持冷静,迅速启动应急预案,这包括调整库存策略,如增加或减少安全库存量,以及重新分配资源以满足突发需求,加强与供应商的沟通协调,确保原材料供应的稳定性和及时性,还可以考虑采用灵活的生产方式,如加班加点或外包部分生产任务,以应对短期内的生产压力,长期来看,应建立更为完善的预测模型和风险管理机制,提前预判并准备应对可能的市场变化。